Luft-Ionisation: Der effektivste Weg zur Entladung elektrostatischer Aufladung

Überall dort, wo mit nichtleitfähigen oder isolierenden Materialien gearbeitet wird – etwa in der Kunststoff-, Folien- oder Verpackungsindustrie – kann sich elektrostatische Aufladung schnell zum echten Störfaktor entwickeln. Die Lösung? Luft-Ionisation.

Wie funktioniert das?

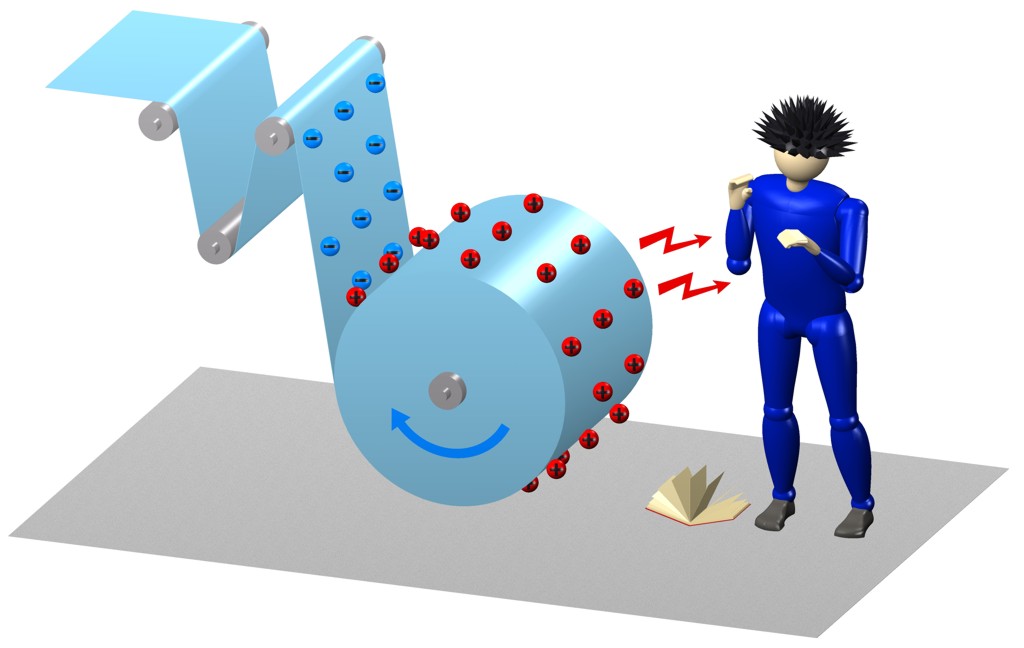

Luft-Ionisierer erzeugen gezielt positive und negative Ionen, die in der Umgebungsluft als frei bewegliche Ladungsträger wirken. Diese Ionen werden von entgegengesetzt geladenen Oberflächen angezogen – und neutralisieren sie in Sekundenbruchteilen.

Die Technik dahinter basiert auf dem Korona-Entladungsprinzip:

An extrem feinen Spitzen-Elektroden entstehen durch sehr hohe elektrische Feldstärken geladene Teilchen. Dabei werden Elektronen aus der Luft gelöst oder in sie eingespeist – je nachdem, ob positive oder negative Ionen benötigt werden. Dieses Verfahren ermöglicht eine schnelle, berührungslose und punktgenaue Entladung.

Unsere Lösungen für eine effektive Ionisation:

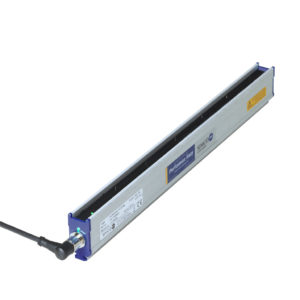

Ionensprühstäbe – für Linien- oder Flächenanwendungen

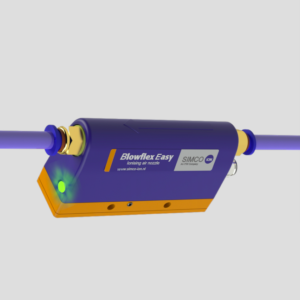

Ionensprühgebläse – ideal bei größeren Entfernungen oder schwer erreichbaren Stellen

Luftmesser mit Ionisierung – für gleichzeitiges Abblasen und Entladen

Ionensprühpistolen – flexibel und manuell einsetzbar

Ionensprühdüsen & Inline-Ionisatoren – perfekt für integrierte Anwendungen

Messgeräte zur Kontrolle der Luftionisation

Netzteile & Hochspannungsgeräte – für konstante und sichere Versorgung

Ob in der industriellen Produktion, bei sensibler Elektronik oder im Reinraumbereich – Ionisation ist die Schlüsseltechnologie, wenn es darum geht, Störungen durch statische Elektrizität zu vermeiden, Qualität zu sichern und Prozesse reibungslos am Laufen zu halten.

Lassen Sie sich von uns beraten. Gemeinsam finden wir das passende Ionisationssystem für Ihre Anwendung.

Statische Elektrizität wird oft als Störfaktor gesehen – Mitarbeiter bekommen Stromschläge, Materialien haften ungewollt zusammen, und im schlimmsten Fall entstehen Funken oder Brände. Doch gezielt eingesetzt, kann elektrostatische Aufladung ein echter Produktivitäts-Booster sein.

In vielen Branchen wird diese Technik bereits erfolgreich genutzt, um Prozesse zu optimieren und Materialien temporär zu verbinden – ganz ohne Klebstoff oder mechanische Fixierung. Einige typische Anwendungen:

Stabilisierung von Zeitschriften- oder Zeitungsstapeln, um ein Verrutschen beim Verpacken oder Transport zu verhindern

Adressetiketten auf Broschüren anbringen, bevor sie in Folie verpackt werden

Verbinden der letzten Tüte mit der Rolle, um diese effizient in Kartons zu verpacken

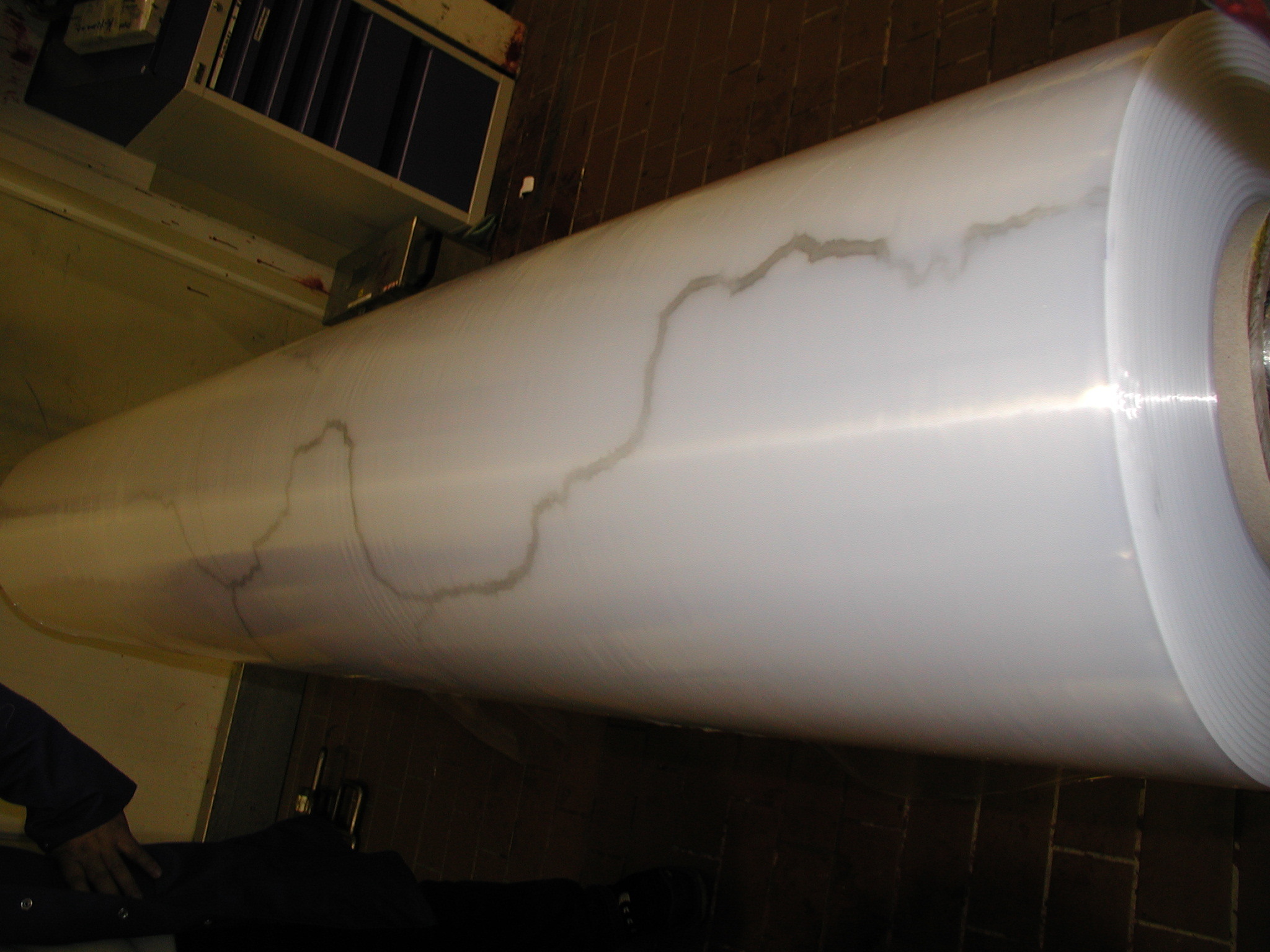

Vermeidung von Teleskopieren bei aufgewickelten Folien durch punktuelles Fixieren

Auch bei vielen alltäglichen Produkten kommt elektrostatische Aufladung zum Einsatz – häufig unbemerkt. Beim sogenannten In-Mould-Labeling (IML) etwa wird ein vorgedrucktes Etikett elektrostatisch in der Spritzgussform fixiert und anschließend untrennbar ins Produkt eingebracht – ganz ohne Klebstoff.

Beeindruckend sind auch großflächige Anwendungen: Stapel von Broschüren, Laminat oder Kunststoffteilen lassen sich elektrostatisch fixieren, sodass sie selbst bei Erschütterungen nicht verrutschen. Weitere Spezialanwendungen finden sich z. B. in der DVD-Produktion, wo Klebstoffe durch elektrostatisch geladene Oberflächen gleichmäßig verteilt werden.

Wenn Sie überlegen, wie elektrostatische Aufladung Ihre Produktion effizienter, sauberer oder schneller machen kann, beraten wir Sie gern. Simco-Ion Europe bietet ein breites Produktspektrum – von Hochspannungsgeneratoren bis zu maßgeschneiderten Elektroden. Unsere Systeme sind präzise auf Ihre Prozesse abgestimmt und vielseitig einsetzbar.

Elektrostatik mit Verstand – das Beste IQ-System, das es je gab. Für Ihren Schritt Richtung Industrie 4.0.

Mit dem IQ Easy System von Simco-Ion holen Sie das Maximum aus Ihrer Produktionslinie heraus. Schluss mit komplizierter Verkabelung, anfälligen Hochspannungskomponenten und umständlicher Montage. Das neue 24-Volt-Konzept bringt echte Erleichterung in Ihren Alltag – und maximale Kontrolle über Ihre Prozesse.

Ihre Vorteile im Überblick:

Sicher & wartungsarm: Keine Hochspannungskabel oder separaten Netzteile mehr nötig – einfache 24V-Versorgung über ein Standard-Sensor-/Aktorkabel.

Unabhängige Versorgung: Jeder Ionisationsstab oder jedes Gebläse arbeitet eigenständig – das bedeutet mehr Ausfallsicherheit durch Redundanz.

Maximale Leistung: Hohe Ionisationskraft bei gleichzeitig kompakter, robuster Bauweise.

Intelligente Kontrolle: Überwachung und Auswertung aller Komponenten durch das IQ-System – wahlweise stand-alone oder über Controller steuerbar.

Einfache Installation: Ein Montagesystem für alle Entladestab-Typen – das spart Zeit und Nerven.

Schutzklasse IP66: Ideal für Umgebungen mit Nassreinigung.

Mehr Transparenz – mehr Sicherheit:

Das 7-Zoll-Touchdisplay gibt Ihnen jederzeit Einblick in Status, Messwerte und mögliche Fehlerquellen. So wird Ihre Ionisationslösung zur aktiven Komponente Ihrer Qualitätssicherung.

Ob Standard-Anwendung oder spezielle Anforderungen wie IML (In-Mould-Labeling) – das IQ Easy System ist die clevere Lösung für alle, die ihre Produktionsprozesse auf ein neues Level heben wollen.

Und das Beste: 4 Jahre Garantie auf alle Komponenten – weil wir von unserer Technik überzeugt sind.

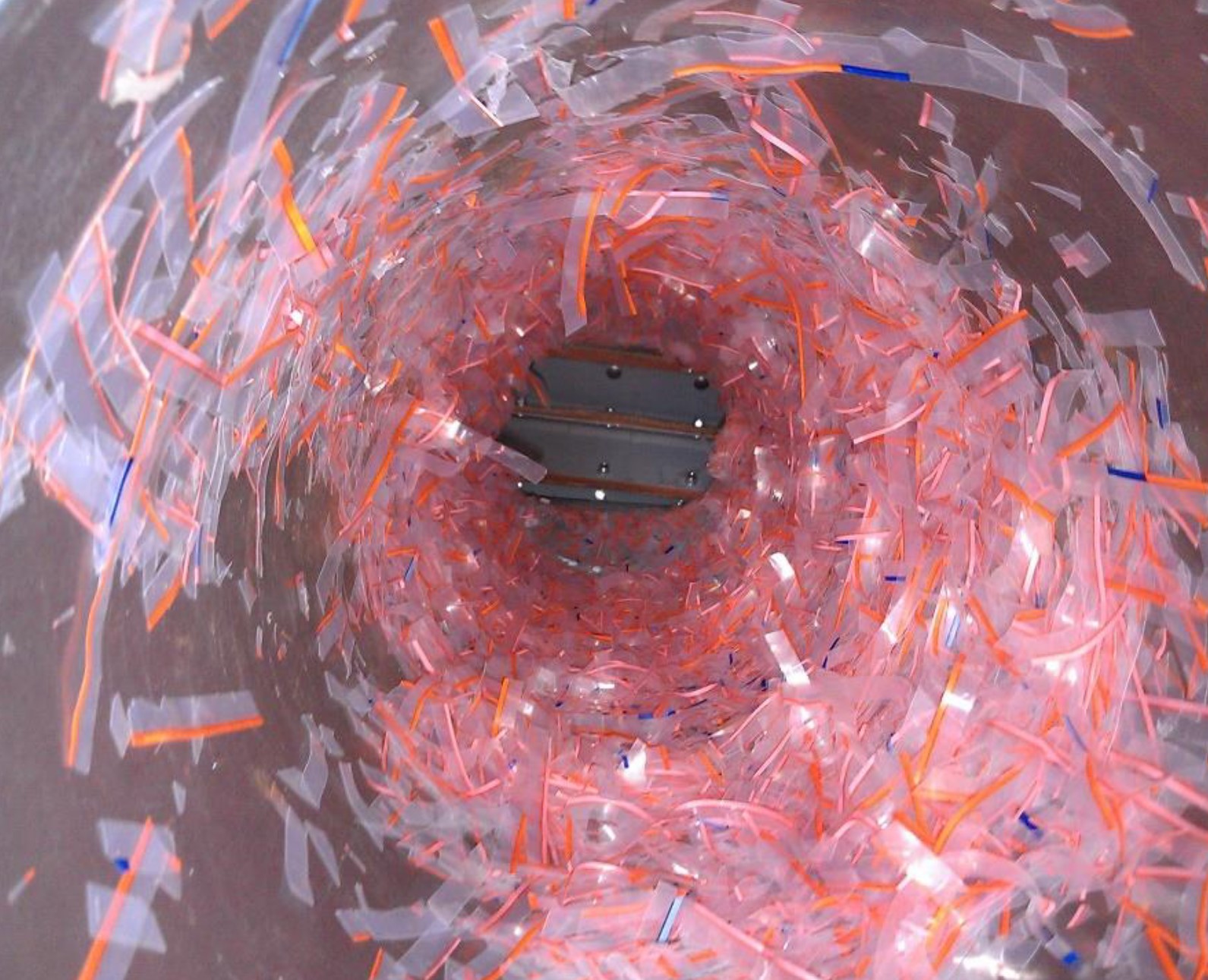

Perforationen zuverlässig erkennen – mit Hochspannung zur Qualitätssicherung

In der Folienproduktion kann schon ein kleines Loch große Auswirkungen haben. Materialeinschlüsse, Lunker oder feine Perforationen führen oft zu Qualitätsverlusten – und bleiben von klassischen Kamerasystemen unentdeckt. Vor allem bei transparenten oder undurchsichtigen Folien stoßen optische Prüfmethoden schnell an ihre Grenzen.

Die Lösung: Fehlererkennung mithilfe von Elektrostatik

Durch gezielte Hochspannung kann ein kontrollierter Funkenüberschlag als zuverlässiges Signal zur Fehlererkennung genutzt werden. Die Methode basiert auf dem Prinzip: Wo ein Fehler ist, entsteht ein Funke.

So funktioniert’s:

Neutralisation der Folie durch Ionisation – um Störeinflüsse zu vermeiden

Aufladung der Folienbahn über eine Elektrode, die gegenüber einer geerdeten Walze positioniert wird

Überwachung der Feldstärke:

Ist die Bahn intakt, bleibt die Hochspannung unterhalb der Durchschlagsgrenze

Bei Löchern, Einschlüssen oder Lunkern verändert sich das Feld – ein Funke entsteht

Detektion des Funkens: Der Aufladegenerator erkennt den Durchschlag und sendet ein Signal, das verarbeitet oder weitergeleitet werden kann (z. B. an den Maschinenbediener)

Das passende Gerät: Perfomaster von SIMCO

Der Perfomaster ist ein kompaktes, intelligentes System zur Perforationserkennung:

All-in-One-Lösung: Elektrode, Hochspannungsquelle und Auswerteeinheit in einem Gerät

Einfach in der Anwendung: Betrieb mit 24 V DC – keine Hochspannungskabel nötig

Robuste Elektrode mit 3 Spezialspitzen, austausch- und versetzbar

Statusanzeige per LED:

Impulsausgang zur Zählung oder Weiterleitung der Detektionssignale

Optional mit IQ Manager kombinierbar für vollständige Prozessüberwachung und Dokumentation

Setzen Sie auf intelligente Fehlererkennung – einfach, sicher und präzise.

Elektrostatik messen – unsichtbare Ladungen sichtbar machen

Statische Elektrizität ist in der Produktion oft unsichtbar – aber nicht harmlos. Um gezielt gegenzusteuern, ist es entscheidend zu wissen: Wo entsteht die Ladung? Wie stark ist sie? Und welche Polarität liegt vor?

Genau hier kommen unsere Messinstrumente für Elektrostatik ins Spiel. Sie helfen, elektrostatische Aufladung sichtbar zu machen, zu analysieren und gezielt zu steuern.

Wann lohnt sich die Messung?

Zur Lokalisierung von Ladungsquellen in der Produktion

Zur Überprüfung der Effektivität Ihrer Ionisationssysteme

Zur Qualitätssicherung gegenüber Kunden oder Auditoren

Nach einer gezielten Aufladung zur Kontrollmessung und Prozessabsicherung

Zwei Messmethoden – individuell einsetzbar:

1. Manuell mit dem Feldstärkemessgerät FMX-004

– Ideal für schnelle, punktuelle Vor-Ort-Kontrollen

– Misst berührungslos die Feldstärke über einen definierten Abstand

– Einfach zu bedienen, präzise in der Anwendung

2. Automatisch mit dem Sensor IQ Easy

– Integriert sich in das IQ Easy System

– Liefert kontinuierlich Messwerte zur automatischen Regelung Ihrer Ionisationsgeräte

– Ermöglicht die Prozessoptimierung und Datenaufzeichnung zur Qualitätssicherung über den IQ Easy Manager

Mit den richtigen Messinstrumenten behalten Sie Ihre Produktionsprozesse im Griff – sicher, effizient und nachvollziehbar.

Gerne beraten wir Sie individuell, welches Messgerät zu Ihrer Anwendung passt.